在化工、医药、新能源等高危行业,防爆冷库作为危险品存储的核心设施,其安全架构设计需覆盖防爆分区、设备冗余、智能监控等多维度技术体系。开冉制冷作为冷库厂家,需从系统化视角拆解成本构成,帮助客户建立理性预算认知。

一、防爆分区:分级防护的成本阶梯

防爆冷库需依据爆炸性气体环境分区(0区、1区、2区)及温度组别(T1-T6)设计防护等级。以某新能源企业IICT4级防爆冷库为例,其库体需划分为3个防护区:

核心存储区(0区):采用双层防爆钢板+防火岩棉复合结构,每平方米成本较普通库体高45%;

过渡缓冲区(1区):配置防爆泄压门与气体浓度监测仪,设备投入占比达总造价的18%;

外围控制区(2区):部署防爆PLC控制柜与应急断电系统,需通过ATEX/IECEx双认证,认证费用占设备成本的12%。

分级防护设计使该企业冷库总成本较普通冷库高出82%,但事故率下降98%。

二、冗余系统:安全冗余与成本平衡

冗余系统是防爆冷库的核心安全保障,其成本构成呈现“双峰效应”:

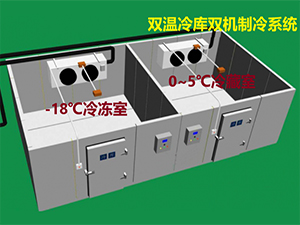

硬件冗余:采用双制冷机组+双电源回路设计,以某500立方米冷库为例,双机组配置使设备成本增加65%,但故障响应时间缩短至15秒内;

逻辑冗余:部署防爆PLC冗余控制器与传感器阵列,支持故障自动切换与数据同步,该模块成本占控制系统总价的32%;

运维冗余:配置24小时应急响应团队与备用设备库,运维成本较普通冷库高出40%。

冗余系统虽使初期投资增加,但长期来看可降低事故损失,某化工企业案例显示,冗余系统投入使年均运维成本下降28%。

三、智能监控:数据驱动的安全成本优化

防爆冷库智能监控系统成本构成呈现“三明治结构”:

底层感知层:部署防爆型温湿度传感器、气体浓度探测器与红外热成像仪,单点设备成本较普通型高3倍;

中层传输层:采用防爆光纤与5G信号中继器,支持实时数据回传,网络建设成本占比达15%;

顶层决策层:集成AI预警算法与应急预案库,系统开发费用占智能模块总价的40%。

某医药企业案例显示,智能监控系统投入使人工巡检频次降低70%,异常响应效率提升90%,间接降低合规风险成本。

四、规模效应下的成本重构

在50-2000平方米区间,防爆冷库呈现显著规模效应:

50平方米以下:因设备分摊成本高,单位造价达4500元/平方米;

500平方米以上:通过模块化预制施工,单位造价可降至2600元/平方米;

2000平方米以上:采用标准化库体+定制化功能模块设计,单位造价稳定在2200元/平方米。

某新能源产业园区1000平方米冷库项目,通过规模效应与模块化施工,将工期缩短40%,总成本降低18%。

开冉制冷(400-833-1368)作为冷库制造厂家,我们建议客户在安全架构设计时遵循“分级防护+冗余保障+智能优化”原则。通过科学配置防爆分区、冗余系统与智能监控,既能满足安全生产要求,又能实现成本最优解。在行业安全标准日益严苛的背景下,防爆冷库的全域安全架构已成为企业风险管控的核心竞争力。